智能电池管理增强电动汽车购买者信心

原文转发自“Battery & Electrification Technology Magazine”。

精准的电池管理系统监控技术能够提升续航里程、延长电池寿命,并保障锂离子电池的安全性和可靠性。

全球电动汽车(EV)市场正在快速增长,这一强劲势头预计将持续到2040年及以后。尽管市场增长反映了消费者的高度热情,但制造商意识到,对多数车主来说,购买电动汽车意味着出行方式的根本性转变,续航焦虑与可靠性担忧仍是横亘在消费者购买决策之路上的关键障碍。

目前,高端电动汽车单次充电续航里程已突破350英里(约563公里),这一技术进步令汽车行业振奋,但驾驶员的续航焦虑仍挥之不去。驾驶员担心行驶途中电量耗尽,却无法及时找到充电站,这种担忧切实存在。

事实上,续航焦虑被认为是消费者未能如车企预期般迅速转向电动汽车的一个主要原因。此外,部分潜在消费者还对电动汽车电池的安全性和可靠性存在担忧,媒体报道的电动汽车起火事件更是进一步加剧了这一担忧。电池寿命则是另一大顾虑,消费者担心需在短短几年内花费巨资更换电池(图1)。

电动汽车制造商如何有效消除这些最常见的顾虑呢?

半导体自动测试设备(ATE)可以提供帮助。为了应对这一挑战,电动汽车制造商首先必须认识到电池管理系统(BMS)的关键作用,然后要求为现有及未来车型生成高度精确的电池数据。

ATE行业通过实现更高精度的单电芯级监控,标志了电动汽车电池监控领域取得重大进步,推动了监控精度验证工作的改进,为行业持续增长奠定重要基础。

通过对BMS的严格测试,汽车系统工程师能够更全面地应对三大关键技术挑战:增加续航里程、延长电池寿命以及确保锂离子(Li-ion)电池的安全性和可靠性。

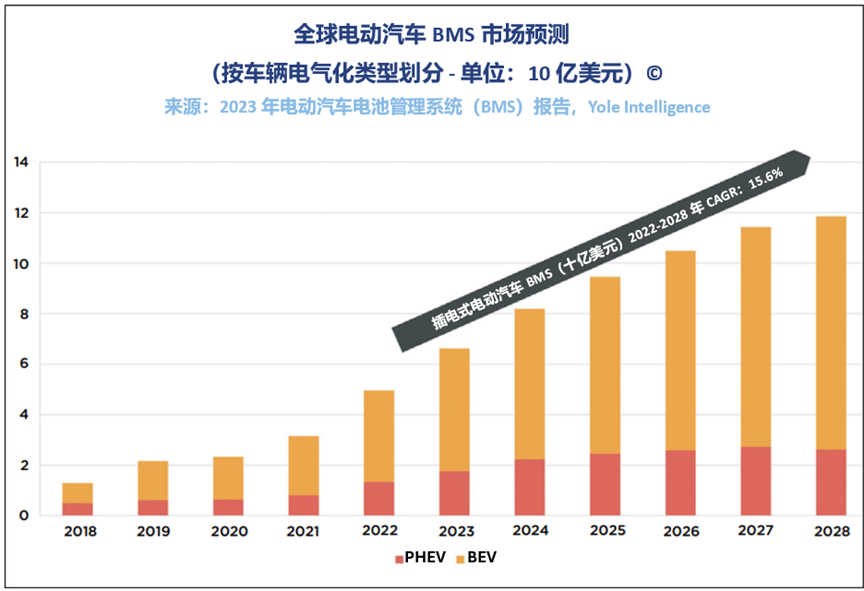

图2:未来十年BMS市场预计将实现显著增长。插电式电动汽车 = 插电式混合动力电动汽车(PHEV)+ 纯电动汽车(BEV)。(图片来源:Yole Group)

更精准、更强大BMS的影响

BMS系统用于监控电动汽车电池性能,确保其安全性和可靠性,并最大化续航里程。该系统控制电池组内各个电芯的充电过程和均衡充电,其中集成了多个半导体器件。其多通道电池监控与平衡系统IC负责管理电芯电压、电流和温度,以确定整个电池组的充电状态(SoC)和健康状况。这些芯片可通过有线或无线方式,将采集的信息传输至中央处理单元,用于向驾驶员显示电池状态,或者发送警报或警告。未来十年,BMS市场预计将实现显著增长(图2)。

电池组由多个电芯组成,理想性能的实现依赖于BMS对每个电芯的充电管理与充电状态监控。此外,BMS还必须管理整个电池组(由不同电压的电池堆叠而成)的温度波动和健康状况。

更好的电池管理系统能够延长电动汽车续航里程

更好的BMS能否帮助缓解续航焦虑?我们有理由保持乐观。改进的BMS通过更精准地测量车辆充电状态,提升电池利用率,进而延长实际续航里程并优化续航预估,增强驾驶员信心。

更高的BMS监控精度有助于提高电池组性能,使车辆更高效地管理充放电循环,最终延长电池寿命。这一系列优势将直接转化为行驶里程的增加,减少停车充电次数。

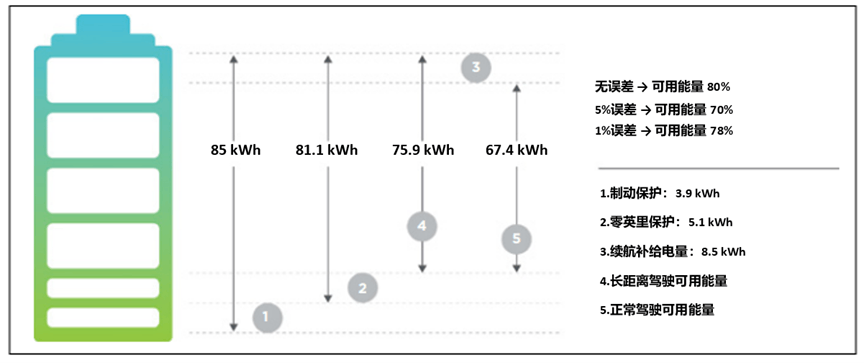

例如,SoC测量精度的提升可直接增加可用电池能量。由于SoC通过测量电芯两端的电压来确定,因此准确的电压测量是获得准确SoC的关键。

以典型电芯为例,其实际使用容量通常被限制在理论容量的10%至90%,因此可用能量为80%。如果BMS的误差率为+/-1%,则实际限值将为11%和89%,因此可用能量为78%;如果BMS精度为+/-5%,则限值分别为15%和85%,因此可用能量为70%。总之,BMS精度越低,可用能量就越少。图3展示了可用电池容量如何随精度的提升而增加。

结合新兴电池架构、化学体系以及车辆其他技术改进,当前单次充电续航300英里的电动汽车有望将续航提升至500-600英里。这一显著优势将成为吸引观望消费者的核心竞争力。

随着电池组集成密度与支持电压的提升,IC测试成为保障芯片质量的关键——这不仅关乎电动汽车的长期可靠性,更是新车型实现差异化竞争的核心要素。测试的挑战在于,其精度需要达到芯片本身精度的10倍以上。

图3:充电状态(SoC)精度越高,可用电池容量越大。(图片来源:泰瑞达)

多技术路线下的锂电池测试复杂性管理

在缓解续航焦虑方面,电芯的精准测量至关重要,而锂离子电池的安全性和可靠性同样不容忽视。相较于传统可充电电池技术,锂离子电池具有体积小、重量轻、能效高、能量密度大、寿命长等优势。

但其燃烧风险要求必须严密监控电芯内的能量储存与释放过程。先进的BMS能够更安全地管理充放电循环,从而延长电池寿命,并显著降低灾难性故障和火灾风险。

当前锂电池在电动汽车市场占据主导地位,主要化学体系包括镍锰钴三元锂(NMC)和磷酸铁锂(LFP)。这两种电池各有其优缺点。例如,NMC电池容易发生热失控引发火灾,而LFP电池在低温环境下性能衰减明显。

此外,市场发展日新月异,电池化学体系也在持续迭代更新。由于LFP的电压与充电状态关系曲线通常比NMC更平坦,电池行业正普遍从NMC转向LFP。作为下一代潜力化学体系,磷酸铁锰锂(LMFP)有望平衡NMC与LFP的优缺点,但其普及可能需要更复杂的测试和监控设备设计。

多种技术路线对BMS行业有何影响?随着电池制造商的选择增多,确定电池的SoC变得愈发困难。多种技术的持续演进使电池市场呈现出动态发展,这就要求BMS制造商采用灵活的ATE测试方案,以应对挑战并确保其BMS投资能够适应未来的发展。

为此,ATE行业正推出支持温度稳定的多通道测试仪器,其具备校准需求低、测试效率高的特点,可实现快速精准测量。

电池管理的新挑战

随着电动汽车行业的持续发展与成熟,电池电压和架构的演进带来了更高的电池容量与更快的充电速度。电芯数量的增加导致电池组体积与电压上升,这给测试带来了挑战。作为资本支出,测试设备不仅要满足当前技术需求,还要兼顾未来技术发展,确保其不过时。

电动汽车市场预计到来的指数级增长要求测试系统具备更高产能与经济可扩展性,而这一切依赖于以汽车级质量标准实现芯片的快速测试。

目前电池电压已从400V攀升至800V,所需电芯数量显著增加。技术的持续进步要求汽车制造商更加重视BMS的创新与性能,以满足消费者对续航里程与电池健康的核心诉求,这些要素与汽车安全系统同等重要。

为此,更严苛的测试成为必然。半导体ATE行业正通过先进测试仪器积极应对挑战,以实现对BMS中更高电压的更精准测试。同时,行业也在制定长期产品路线图,为未来市场发展做好技术储备,以满足更高电压场景下的测试产能需求。

在全球电动汽车市场蓬勃发展的背景下,电池管理系统正成为车企竞争的关键差异化要素。汽车制造商通过部署更智能的BMS,主动适应甚至预见电动汽车电池设计趋势,实现技术资源的前瞻性布局。